КАТАЛОГ самодельных транспортных средств Узбекистана (СССР)

На странице представлено 6 моделей САМАВТО Узбекистана

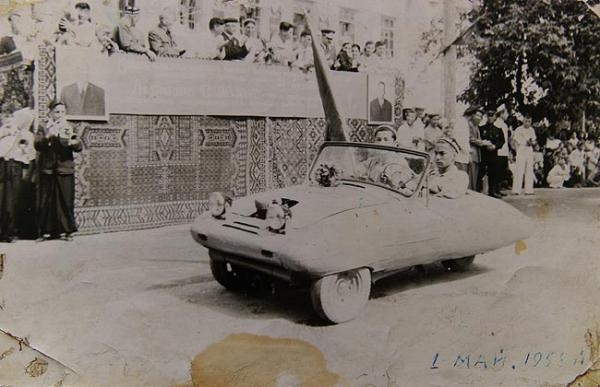

1958. АВТОМОБИЛЬ ГУЛКОМ-АГА. Узбекистан (СССР). Автор Гулком-Ага

Фото с первомайской демонстрации 1958 года.

1967. МАЛЮТКА. Узбекистан (СССР). Автор Михаил Ефимович Инчин. Агрегатная база М-72

1967. ТАШКЕНТ. Узбекистан (СССР). Автор М.Костенко

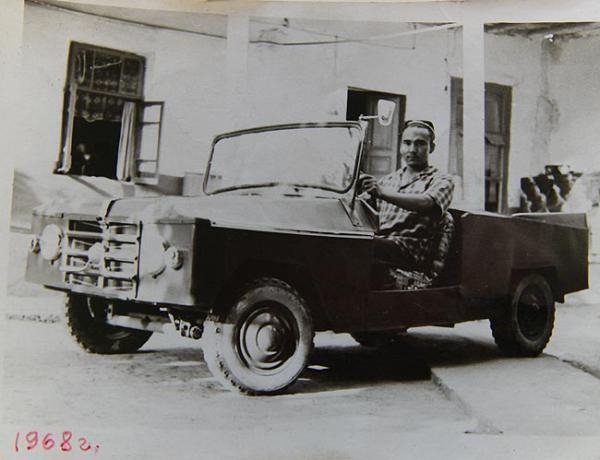

1968. ВЕЗДЕХОД ГУЛКОМ-АГА. Узбекистан (СССР). Автор Гулком-Ага

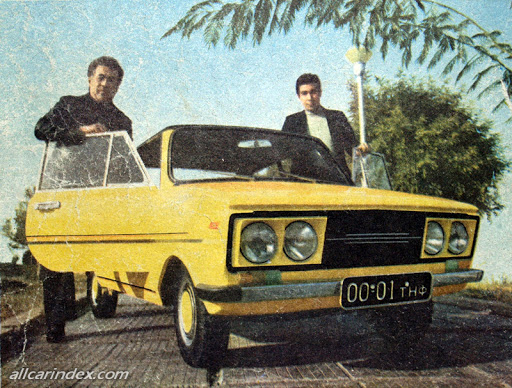

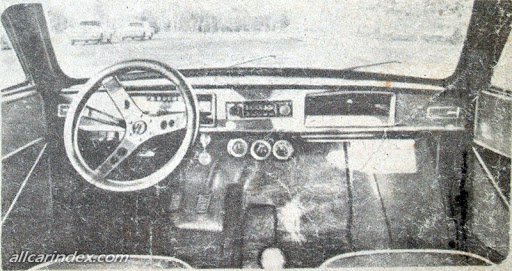

1980. УЗБЕКИСТАН. Узбекистан (СССР). Автор Насыр Рашидович Рашидов

1991. САБС. Узбекистан (СССР).Ташкент. Автор С.Большаков. Агрегатная база ГАЗ-24

САМОДЕЛЬНЫЙ АВТОМОБИЛЬ-МИКРОАВТОБУС

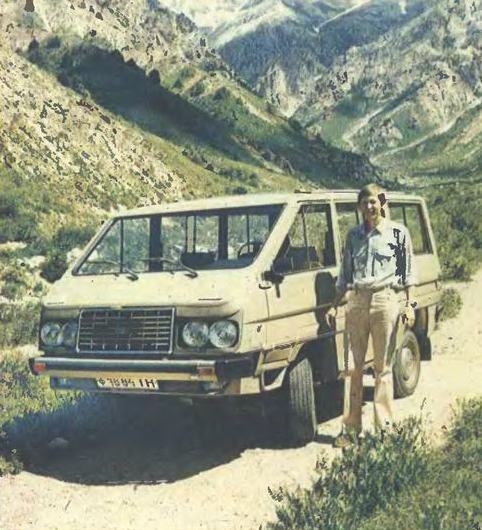

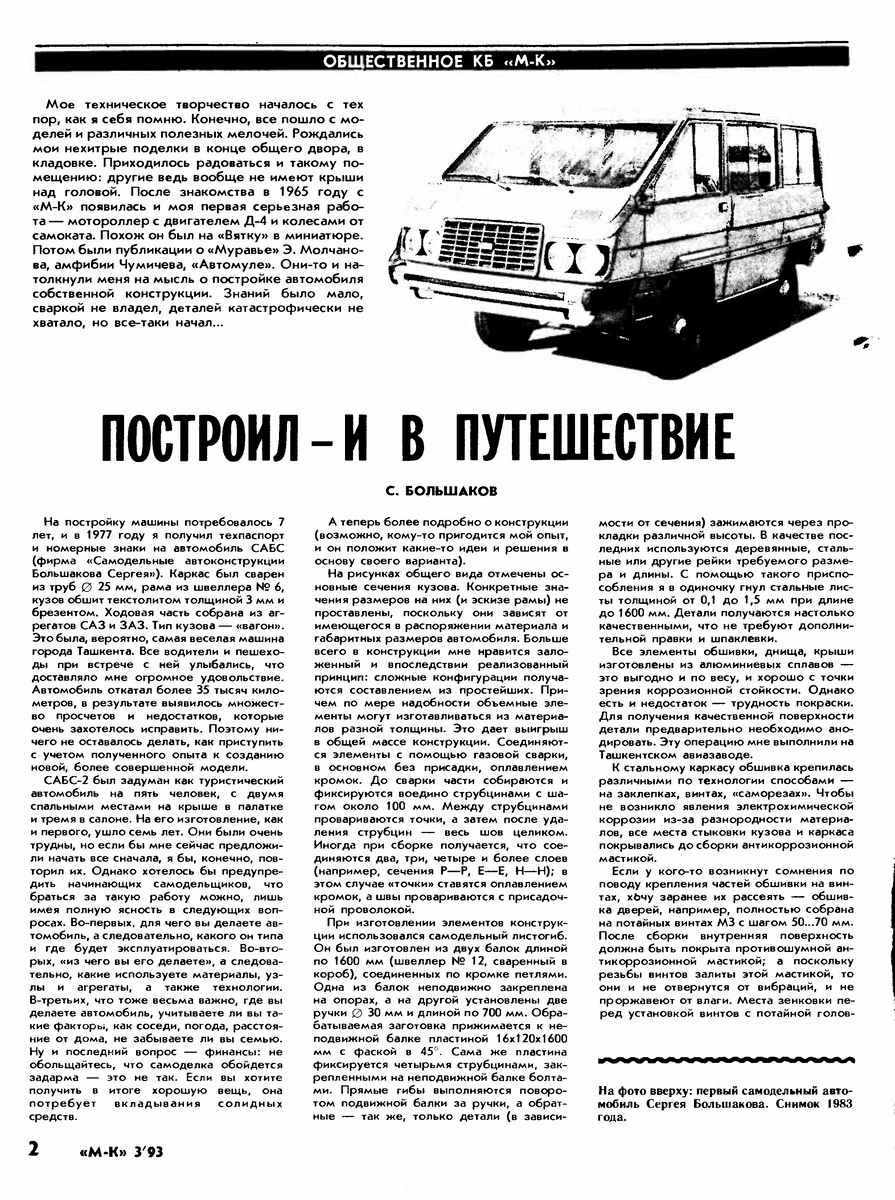

На постройку самодельного микроавтобуса потребовалось 7 лет, и в 1977 году я получил техпаспорт и номерные знаки на автомобиль САБС (фирма «Самодельные автоконструкции Большакова Сергея»). Каркас был сварен из труб диаметром 25 мм, рама из швеллера № 6, кузов обшит текстолитом толщиной 3 мм и брезентом. Ходовая часть собрана из агрегатов САЗ и ЗАЗ. Тип кузова — «вагон».

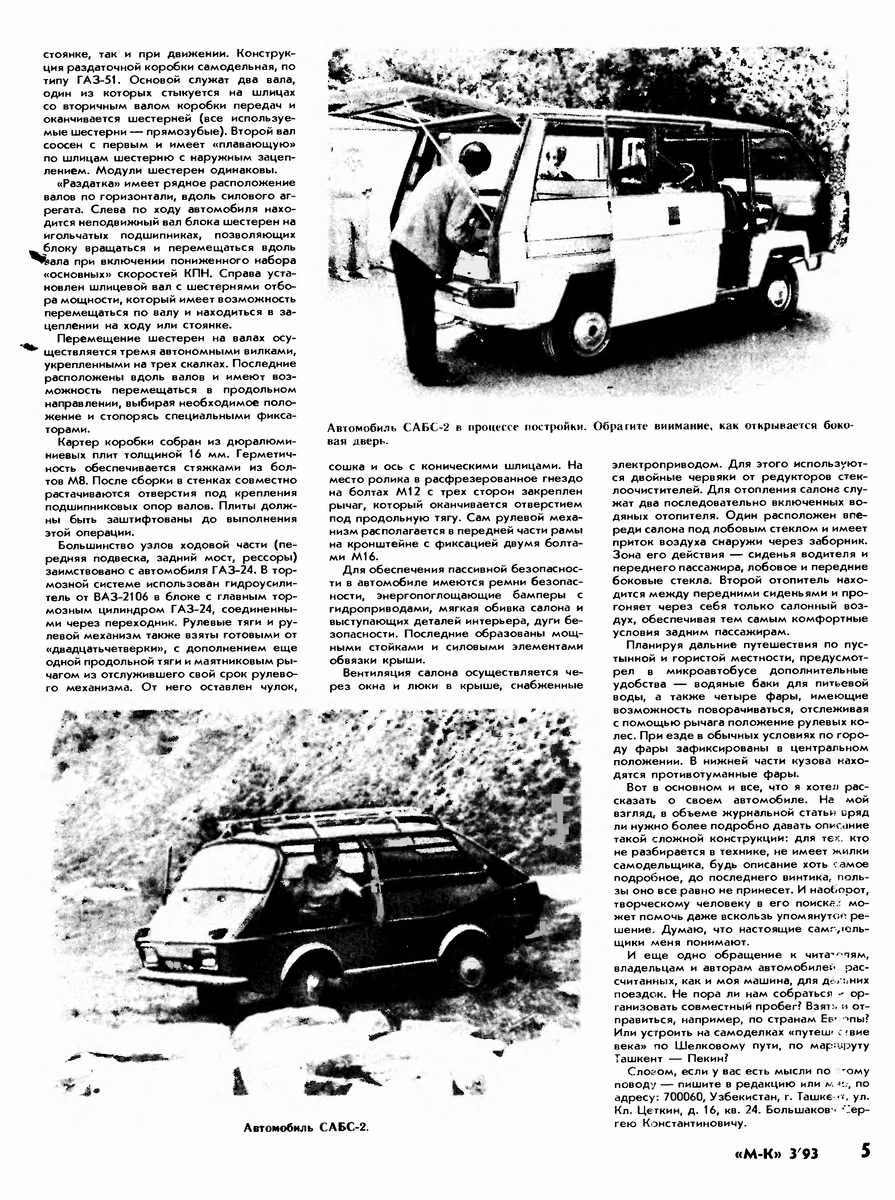

Это была, вероятно, самая веселая машина города Ташкента. Все водители и пешеходы при встрече с ней улыбались, что доставляло мне огромное удовольствие.Самодельный автомобиль откатал более 35 тысяч километров, в результате выявилось множество просчетов и недостатков, которые очень захотелось исправить. Поэтому ничего не оставалось делать, как приступить с учетом полученного опыта к созданию новой, более совершенной модели. САБС-2 был задуман как туристический автомобиль на пять человек, с двумя спальными местами на крыше в палатке и тремя в салоне.

На изготовление микроавтобуса , как и первого, ушло семь лет. Они были очень трудны, но если бы мне сейчас предложили начать все сначала, я бы, конечно, повторил их. Однако хотелось бы предупредить начинающих самодельщиков, что браться за такую работу можно, лишь имея полную ясность в следующих вопросах. Во-первых, для чего вы делаете автомобиль, а следовательно, какого он типа и где будет эксплуатироваться. Во-вторых, «из чего вы его делаете», а следовательно, какие используете материалы, узлы и агрегаты, а также технологии. В-третьих, что тоже весьма важно, где вы делаете автомобиль, учитываете ли вы такие факторы, как соседи, погода, расстояние от дома, не забываете ли вы семью.

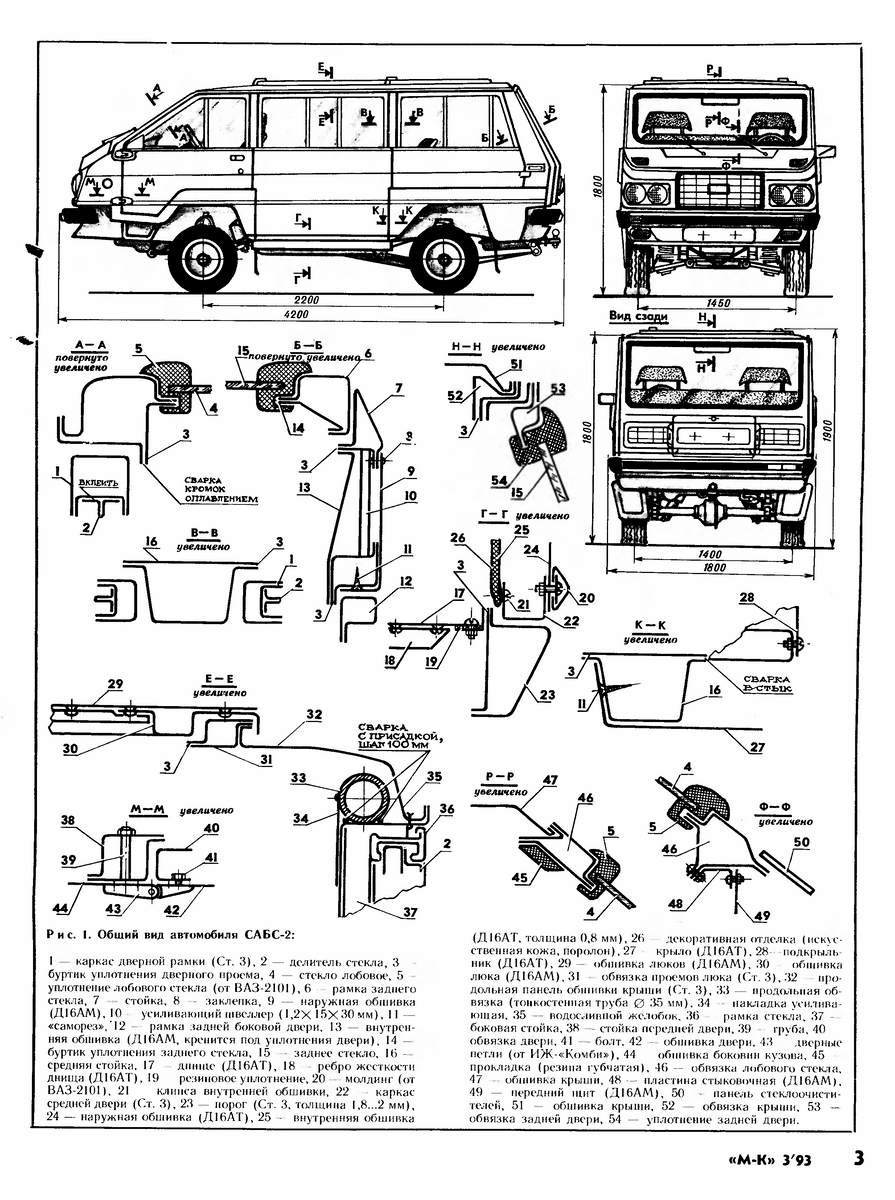

Ну и последний вопрос — финансы: не обольщайтесь, что самоделка обойдется задарма — это не так. Если вы хотите получить в итоге хорошую вещь, она потребует вкладывания солидных средств. А теперь более подробно о конструкции (возможно, кому-то пригодится мой опыт, и он положит какие-то идеи и решения в основу своего варианта). На рисунках общего вида отмечены основные сечения кузова. Конкретные значения размеров на них (и эскизе рамы) не проставлены, поскольку они зависят от имеющегося в распоряжении материала и габаритных размеров автомобиля.

Больше всего в конструкции мне нравится заложенный и впоследствии реализованный принцип: сложные конфигурации получаются составлением из простейших. Причем по мере надобности объемные элементы могут изготавливаться из материалов разной толщины. Это дает выигрыш в общей массе конструкции. Соединяются элементы с помощью газовой сварки, в основном без присадки, оплавлением кромок. До сварки части собираются и фиксируются воедино струбцинами с шагом около 100 мм.

Между струбцинами провариваются точки, а затем после удаления струбцин — весь шов целиком. Иногда при сборке получается, что соединяются два, три, четыре и более слоев (например, сечения Р—Р, Е—Е, Н—Н); в этом случае «точки» ставятся оплавлением кромок, а швы провариваются с присадочной проволокой. При изготовлении элементов конструкции использовался самодельный листогиб. Он был изготовлен из двух балок длиной по 1600 мм (швеллер № 12, сваренный в короб), соединенных по кромке петлями. Одна из балок неподвижно закреплена на опорах, а на другой установлены две ручки диаметром 30 мм и длиной по 700 мм.

Обрабатываемая заготовка прижимается к неподвижной балке пластиной 16x120x1600 мм с фаской в 45°. Сама же пластина фиксируется четырьмя струбцинами, закрепленными на неподвижной балке болтами. Прямые гибы выполняются поворотом подвижной балки за ручки, а обратные — так же, только детали (в зависимости от сечения) зажимаются через прокладки различной высоты. В качестве последних используются деревянные, стальные или другие рейки требуемого размера и длины.

С помощью такого приспособления я в одиночку гнул стальные листы толщиной от 0,1 до 1,5 мм при длине до 1600 мм. Детали получаются настолько качественными, что не требуют дополнительной правки и шпаклевки. Все элементы обшивки, днища, крыши изготовлены из алюминиевых сплавов — это выгодно и по весу, и хорошо с точки зрения коррозионной стойкости. Однако есть и недостаток — трудность покраски. Для получения качественной поверхности детали предварительно необходимо анодировать

Эту операцию мне выполнили на Ташкентском авиазаводе. К стальному каркасу обшивка крепилась различными по технологии способами — на заклепках, винтах, «саморезах». Чтобы не возникло явления электрохимической коррозии из-за разнородности материалов, все места стыковки кузова и каркаса покрывались до сборки антикоррозионной мастикой. Если у кого-то возникнут сомнения по поводу крепления частей обшивки на винтах, хочу заранее их рассеять — обшивка дверей, например, полностью собрана на потайных винтах МЗ с шагом 50…70 мм.

После сборки внутренняя поверхность должна быть покрыта противошумной антикоррозионной мастикой; а поскольку резьбы винтов залиты этой мастикой, то они и не отвернутся от вибраций, и не проржавеют от влаги. Места зенковки перед установкой винтов с потайной головкой подвергались грунтовке, а крепеж затягивался на «сырую» краску. При проектировании автомобиля не забывалось и о будущих возможных ремонтах, поскольку нет ничего вечного. К тому же, как показывает статистика, раз в 10—1 5 лет не ты, так тебя могут «подровнять», поэтому я уверенно могу заявить, что самодельные конструкции должны быть крупномодульными.

В моем варианте это четко прослеживается. Микроавтобус имеет семь дверей: три из них рабочие, а четыре — съемные на болтах. Верхние болты задней двери являются петлями и позволяют ее открывать совместно с блоками задних сигнальных фонарей. Средняя, правая по ходу, дверь имеет одну петлю и корректирующий поводок, позволяющий открыть весь проем, «уведя» дверь параллельно кузову на расстояние в половину ширины двери: при стесненных условиях парковки такой вариант весьма удобен.

Передняя часть кузова, по линии осей петель передней двери, съемная и крепится шестью болтами М10. Задняя часть, ниже кромки задней двери, тоже съемная. Крылья также ремонтопригодны: они крепятся к каркасу через прокладки из пористой резины с помощью «саморезов» с шагом 70…100 мм. Сам кузов фиксируется на раме через резиновые подушки восемью шпильками диаметром 16 мм с резьбой М12, Последние для облегчения сделаны пустотелыми. В салоне располагаются два ряда сидений. Первый — два одноместных кресла, второй — из одного двухместного и одного одноместного.

Так как автомобиль предназначен для дальних туристических поездок, количество посадочных мест рассчитано на пятерых. В принципе же объем салона позволяет установить еще один ряд пассажирских сидений. В моем случае второй ряд сделан трансформирующимся — при складывании кресел получается грузовая площадка размерами 1730×2300 мм, которая в походе играет роль спального места. Если же превратить в спальное только одинарное заднее сиденье, то появляется возможность при наличии в поездке двух водителей обеспечить одному из них полноценный отдых, не прекращая движения.

А отдохнувший водитель, как известно, залог безопасности. Большая трудность в автомобилях вагонной компоновки с передним расположением двигателя связана с монтажом и демонтажем силовой установки. В САБС-2 это учтено. Установку и съем двигателя в сборе с коробкой передач и «раздаткой» я выполняю в одиночку. Для этого в салоне предусмотрено съемное приспособление. Напротив правой, по ходу, первой средней стойки кузова имеются места крепления поворотной кран-балки.

При снятом переднем сиденье с помощью лебедки, смонтированной на кран-балке, весь силовой агрегат в сборе выдвигается в среднюю дверь и опускается на землю. Монтаж осуществляется в обратной последовательности. Удобства в обслуживании двигателя создает и съемный пол салона, закрывающий его сверху; такое решение позволяет в большинстве случаев обойтись без смотровой ямы или эстакады. Раздаточная коробка служит для пониженной передачи, и фактически в машине не пять «скоростей», а десять.

Помимо этого в «раздатке» имеется вал отбора мощности для привода компрессора и лебедки, задействовать которые можно как на стоянке, так и при движении. Конструкция раздаточной коробки самодельная, по типу ГАЗ-51. Основой служат два вала, один из которых стыкуется на шлицах со вторичным валом коробки передач и оканчивается шестерней (все используемые шестерни — прямозубые). Второй вал соосен с первым и имеет «плавающую» по шлицам шестерню с наружным зацеплением. Модули шестерен одинаковы. «Раздатка» имеет рядное расположение валов по горизонтали, вдоль силового агрегата.

Слева по ходу микроавтобуса находится неподвижный вал блока шестерен на игольчатых подшипниках, позволяющих блоку вращаться и перемещаться вдоль вала при включении пониженного набора «основных» скоростей КПН. Справа установлен шлицевой вал с шестернями отбора мощности, который имеет возможность перемещаться по валу и находиться в зацеплении на ходу или стоянке. Перемещение шестерен на валах осуществляется тремя автономными вилками, укрепленными на трех скалках. Последние расположены вдоль валов и имеют возможность перемещаться в продольном направлении, выбирая необходимое положение и стопорясь специальными фиксаторами.

Картер коробки собран из дюралюминиевых плит толщиной 16 мм. Герметичность обеспечивается стяжками из болтов М8. После сборки в стенках совместно растачиваются отверстия под крепления подшипниковых опор валов. Плиты должны быть заштифтованы до выполнения этой операции. Большинство узлов ходовой части (передняя подвеска, задний мост, рессоры) заимствовано с автомобиля ГАЗ-24. В тормозной системе использован гидроусилитель от ВАЗ-2106 в блоке с главным тормозным цилиндром ГАЗ-24, соединенными через переходник.

Рулевые тяги и рулевой механизм также взяты готовыми от «двадцатьчетверки», с дополнением еще одной продольной тяги и маятниковым рычагом из отслужившего свой срок рулевого механизма. От него оставлен чулок. сошка и ось с коническими шлицами. На место ролика в расфрезерованное гнездо на болтах M12 с трех сторон закреплен рычаг, который оканчивается отверстием под продольную тягу. Сам рулевой механизм располагается в передней части рамы на кронштейне с фиксацией двумя болтами М16.

Для обеспечения пассивной безопасности в автомобиле имеются ремни безопасности, энергопоглощающие бамперы с гидроприводами, мягкая обивка салона и выступающих деталей интерьера, дуги безопасности. Последние образованы мощными стойками и силовыми элементами обвязки крыши. Вентиляция салона осуществляется через окна и люки в крыше, снабженные электроприводом. Для этого используются двойные червяки от редукторов стеклоочистителей. Для отопления салоне служат два последовательно включенных водяных отопителя.

Один расположен впереди салона под лобовым стеклом и имеет приток воздуха снаружи через заборник. Зона его действия — сиденья водителя и переднего пассажира, лобовое и передние боковые стекла. Второй отопитель находится между передними сиденьями и прогоняет через себя только салонный воздух, обеспечивая тем самым комфортные условия задним пассажирам. Планируя дальние путешествия по пустынной и гористой местности, предусмотрел в микроавтобусе дополнительные удобства — водяные баки для питьевой воды, а также четыре фары, имеющие возможность поворачиваться, отслеживая с помощью рычага положение рулевых колес.

При езде в обычных условиях по городу фары зафиксированы в центральном положении. В нижней части кузова находятся противотуманные фары. Вот в основном и все, что я хотел рассказать о своем микроавтобусе. На мой взгляд, в объеме журнальной статьи вряд ли нужно более подробно давать описание такой сложной конструкции: для тек, кто не разбирается в технике, не имеет жилки самодельщика, будь описание хоть самое подробное, до последнего винтика, пользы оно все равно не принесет. И наоборот, творческому человеку в его поиска может помочь даже вскользь упомянутое решение. Думаю, что настоящие самодельщики меня понимают.

(Автор: С.БОЛЬШАКОВ)

Рис. 1. Общий вид автомобиля САБС-2: 1- каркас дверной рамки (Ст. 3), 2 — делитель стекла, 3- буртик уплотнения дверного проема, 4 — стекло лобовое, 5 — уплотнение лобового стекла (от ВАЗ-2101), 6 — рамка заднего стекла, 7- стойка, 8 — заклепка, 9 — наружная обшивка (Д16АМ), 10 — усиливающий швеллер (1,2Х 15X30 мм), 11 — «саморез»,12- рамка задней боковой двери, 13 — внутренняя обшивка (Д16АМ, кренится под уплотнения двери), 14 — буртик уплотнения заднего стекла, 15 — заднее стекло, 16 — средняя стойка, 17 — днище (Д16АТ), 18 -ребро жесткости днища (Д16АТ), 19 — резиновое уплотнение, 20- молдинг (от ВАЗ-2101), 21 — клипса внутренней обшивки, 22 — каркас средней двери (Ст. 3), 23 — порог (Ст. 3, толщина 1,8…2 мм), 24 — наружная обшивка (Д16АТ), 25 — внутренняя обшивка (Д16АТ, толщина 0,8 мм), 26 — декоративная отделка (искусственная кожа, поролон), 27- крыло (Д16АТ),28 подкрыльник (Д16АТ), 29 — обшивка люков (Д16АМ), 30 — обшивка люка (Д16АМ),31- обвязка проемов люка (Ст. 3),32 -продольная панель обшивки крыши (Ст. 3), 33 — продольная обвязка (тонкостенная труба диаметром 35 мм). 34 -накладка усиливающая, 35 — водосливной желобок, 36 — рамка стекла, 37 — боковая стойка, 38 — стойка передней двери, 39 — труба, 40 — обвязка двери, 41 — болт, 42 — обшивка двери. 43 — дверные петли (от ИЖ-«Комби»), 44- обшивка боковин кузова, 45 — прокладка (резина губчатая), 46 — обвязка лобового стекла, 47 обшивка крыши, 48 — пластина стыковочная (Д16АМ), 49 — передний шит (Д16АМ), 50 — панель стеклоочистителей, 51 — обшивка крыши, 52- обвязка крыши, 53 — обвязка задней двери, 54 — уплотнение задней двери.

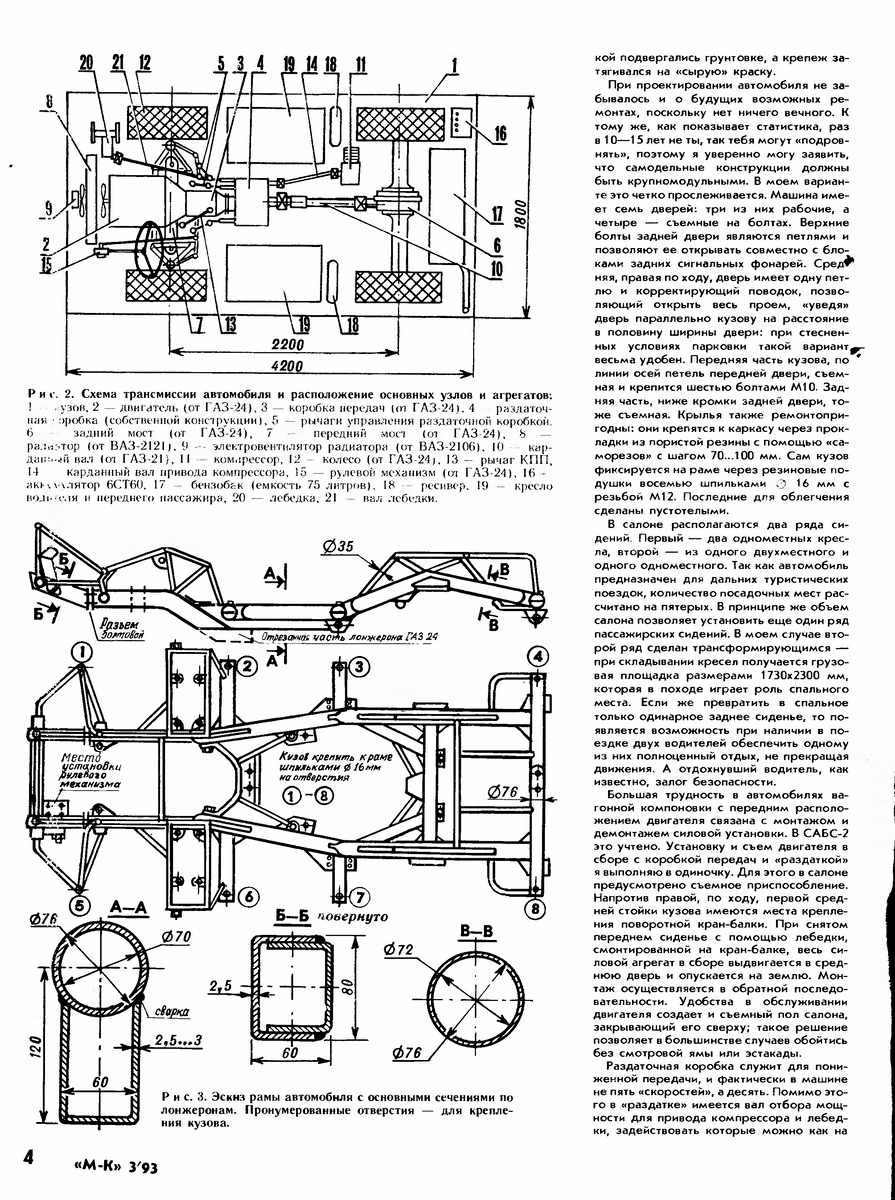

Р и с 2. Схема трансмиссии автомобиля и расположение основных узлов и агрегатов: 1- кузов, 2 — двигатель (от ГАЗ-24), 3 — коробка передач (oт ГАЗ-24). 4 -раздаточная коробка (собственной конструкции), 5 — рычаги управления раздаточной коробкой. 6 — задний мост (от ГАЗ-24), 7 — передний моет (от ГАЗ-24), 8 — радиатор (от ВАЗ-2121), 9 — электровентилятор радиатора (от ВАЗ-2106). 10- карданный вал (от ГАЗ-21), 11 — компрессор, 12 — колесо (от ГАЗ-24, 13 — рычаг КПП, 14- карданный вал привода компрессора, 15 — рулевой механизм (от ГАЗ-24), 16 — аккумулятор 6СТ60, 17 — бензобак (емкость 75 литров), 18- ресивер. 19 — кресло водителя и переднего пассажира, 20 — лебедка, 21 — вал лебедки.

Р и с. 3. Эскиз рамы автомобиля с основными сечениями по лонжеронам. Пронумерованные отверстия — для крепления кузова.

®AutoDesignEncyclopedia